食品製造工場の設計手順(実践編)

~工場設計から施工の考え方~

岡安晃一

食品製造工場を設計する基本的な考え方は、「食品製造工場の設計手順」で述べている。

これを実際の設計図面に落とし込むには、製造品目や事業者毎の製造方法、従業員配置などを元に設計数値として反映していくことになる。

同じ製造品目でも、消費期限の設定によって管理温度が違い、自動化された機械で製造するか、人手をかけて製造するかによって在室人員などの生産室の条件が変わる。

また、エネルギー管理の考え方によって、集中熱源を設置するか、分散設置とするか、初期費用を抑えるか、ランニング費用を考慮するかによっても建築設備部分の設計が変わる。

設備設計の開始

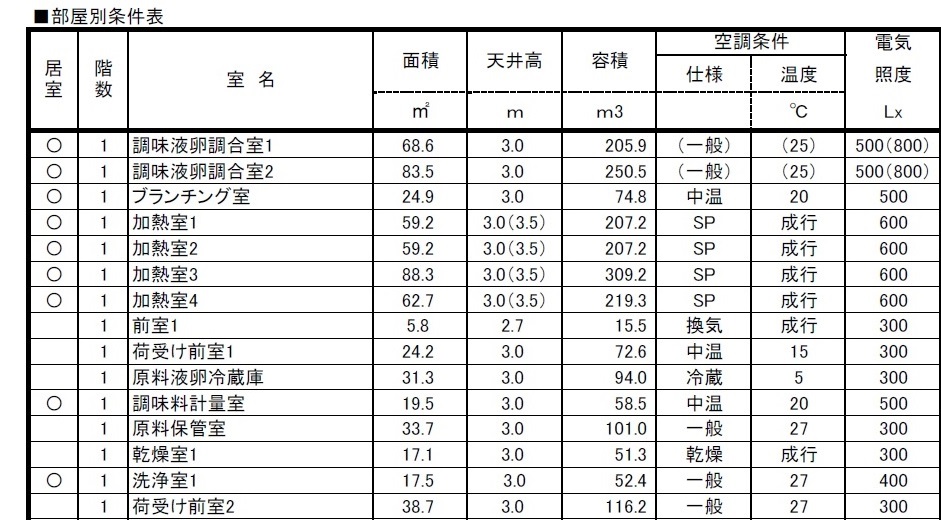

基本的なレイアウトが出来上がると同時に、室条件書が作成される。

室条件書には、部屋毎の面積、容積、清潔/汚染のゾーニング区分、ドライ/ウエットの床仕上げ、電気容量、照度、温度、第一種/第三種の換気方式、粗塵/中性能のフィルタリング、燃焼ガス使用量、蒸気発生、排気フード、エアバランスといった項目を記載していく。

すべての項目をユーザー(事業者)からヒアリングして埋めていくことになる。

オフィスビルなどの一般建築設計ではカバーしていない範囲になるので、設備設計や生産設備エンジニアリングという業種に外注に出すケースが多い。逆に食品の生産設備設計に慣れている設計者だと、製造する食品の消費期限を聞きながら、だいたいの生産機器や機器メーカーを想定して、あとはガスで加熱するか電気で加熱するかといった大まかなところを抑えていけば短い時間で条件書を完成させることができる。

生産物の微生物繁殖を温度管理で制御しながら、店頭に並ぶ生産物の消費期限内の安全性を確保するのが食品製造業の生業となる。それにより、室温、時間経過、微生物といった目に見えない目標物を管理するための建築設備を設計することがほかの一般建築設計と違うところである。

換気の設計

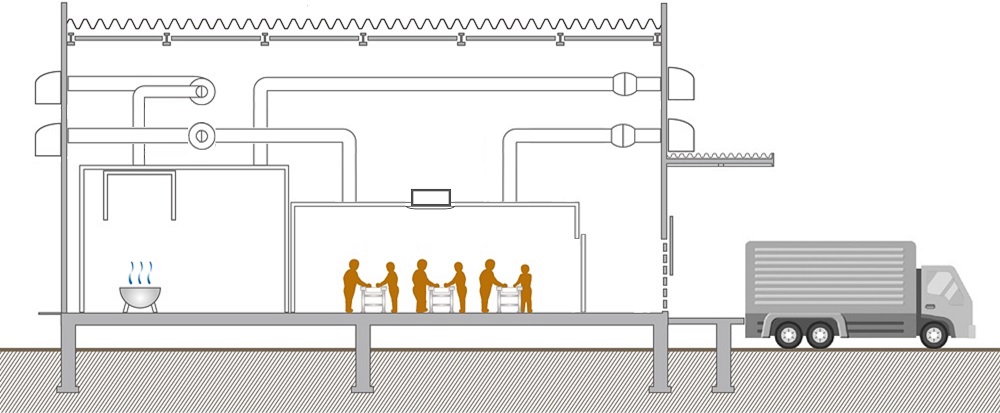

レイアウトに基づく避難経路や防火区画、消火栓、排煙、採光といった建築法規に準拠する設計を最初に行う。次に換気の設計が重要で、これが後々衛生的な工場管理やエネルギー管理にも大きく影響する。

部屋毎の換気は室面積や在室人員、燃焼ガス使用量によって法定換気量が求められる。

一方、「食品製造工場の設計手順」で部屋毎の管理温度が決定されるが、低温で管理される部屋に大量の外気を給気すると空調負荷が2倍にも3倍にも増大してしまうため、一般的に換気量を必要最低限に抑えることが工場稼働後の温度維持を容易にするし、エネルギーの抑制にも役立つ。

また、加熱調理室のように換気量が膨大になるために空調を行わない部屋であっても、油煙や蒸気を適切に排気しながらも給気量を抑えることはエネルギー管理上必要なことである。この場合は、油煙や蒸気の発生を機器が設置される前から想定して排気フードの寸法を10cm単位で適切に設計する必要があり、また空気を吸い込む平面の面風速を適切に計算するという難易度の高い部分である。

なお、開放型の蒸気釜やガススチーマー、蒸し庫などで水蒸気が大量に発生する排気のダクトは、ダクト内で高い確率で水分が凝縮し、3ヶ月もするとダクトのつなぎ目から天井裏に水滴が垂れてきて常に水漏れした状態になる。この系統はダクトの距離や、ダクトの材質、コーキング方法、通常は水平に設置するダクトに意図的に勾配をつけることなどを考慮する必要がある。

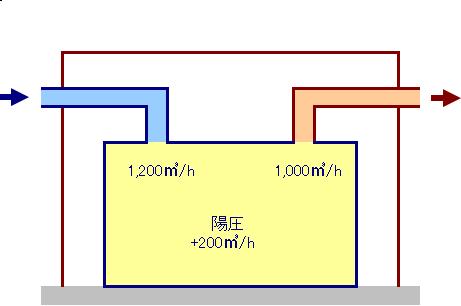

陽圧化と呼ばれるエアバランスの設計も同時に行う。前室もなく気密性のあるエアタイト扉も設置していない食品製造工場では数値管理されたとおりにエアバランスを取ることは難しい。換気の風量設計も、ダクトの圧力損失計算などを行ったうえで、排気に対して10%程度多い給気ができる換気ファンを選定する。そのうえで、工場稼働前に吹き出し口などに設置しているダンパーを調整してエアバランスを取ることになる。工場稼働後は、大きくエアバランスが崩れたら機器の調整や増設は行うが、細かいダンパーの調整などを行うことはほとんどなくなる。エアバランスが大きく崩れるのは、新しい生産機器が導入されて部屋の間仕切りが変わったり、排気フードを新しく設置したときなどである。設計、施工後も3ヶ月、1年といった間隔でメンテナンスや調整を行うことも併せて必要となる。

空調の設計

空調管理温度に対する冷却能力を計算する前に、空調システムや空調機の設計を行う。

事務室のように室内の空気の温度上昇も少なく、大量の換気がない部屋では空冷式パッケージエアコンと呼ばれる通常の空調機を設置することがほとんどである。室内の空調機の形状も部屋の中央の天井に機械を埋め込む4方向吹き出し型の機器を設置すると意匠もすっきりする。

かつては集中熱源で水冷式か空冷式かを選択し、室内側のユニットクーラーに冷水や温水を送るか、冷媒を直接送るかを選択したことがあった。

現在は、食品製造工場の部屋が工程ごとに区分けされ、温度設定も差があること、故障時にほかの部屋に影響を与えづらい個別の空調システムを部屋毎に組むことが多くなった。また、屋外側の熱源も屋外の空気から直接熱を取り入れる空冷式で、冷房も暖房も切り替えができ、冷媒を室外ユニットで圧縮し室内ユニットで膨張させる、ヒートポンプ式の空調ユニットが主流となっている。室外ユニット1対室内ユニット1~4のパッケージになった空冷式直膨型ヒートポンプパッケージエアコンなどが多い。この方式の需要が多いため、メーカーも15℃帯の中温域と呼ばれる冷房専用のパッケージエアコンを主体に製造、在庫し、建築設備業者が手配しやすい環境になっている。価格も一般空調パッケージエアコン並みに提供されてきている。

室内の空気の冷却は、15℃室で夏の屋外の空気をそのまま導入すると空調負荷が増大し、冷却能力が不足する。そのため、給気する屋外の暑い空気も25℃程度に冷却したうえで室内に供給する。これを外気空調と呼び、室内の同じ量の空気を冷却するのに比べ3倍程度の冷却能力を必要とする。食品製造工場の給気はフィルタリングを行うため、フィルターユニットと一体となった外形の大きな空調機ユニットが設置されることになる。

また、室内側ユニットクーラーにはいくつか配慮しなければならない点がある。

ユニットクーラーの形状は天井から吊り下げて横から冷気を吹き出す天吊り型や天井内に埋め込んでダクトで給排気する天埋型、天吊り型にソックスダクトをつなげて風速を弱めて体感温度を少しでも下がらないようにするソックダクト型を用途に合わせて選定する。床置き型ユニットクーラーも小型・薄型化されていてフィルターメンテナンスがしやすいことから、パン工場など粉の飛散が多い業種であえて採用することがある。なお、事務室などに設置する天井カセット型は、天井面に1m四方の開口をあけて、プラスチックパネルの脇には隙間もあり、またフィルターが真下に開口して空調機停止時に補修した埃が落下するリスクがあるため食品を製造する部屋には一般的に設置しない。

設置位置も製造ラインに干渉しない位置に設置し、フィルターの交換にも配慮する。床置き型については、床からの隔離距離を取るため、30cm程度の耐腐食性の架台を設置するなどの配慮が必要である。

ほかにも、室内で発生する硫黄分を含んだガスや塩素を含んだガスが多い部屋では、熱交換器が腐食しにくいコーティングがしてある防食仕様にして、腐食を少しでも遅らせる配慮が必要である。

給水の設計

食品製造工場の給水の用途は、調理に使用する生産水と生産機器や床を洗浄する洗浄水の用途が大きな容量を占める。工場に供給される水は、自治体などから供給される水道水か、井戸からくみ上げる水を51項目の水質検査を行って適合した井水によるものが使用される。工場を新築するときの建築確認の段階で、農業用水などその他の用水が引き込まれることはない。

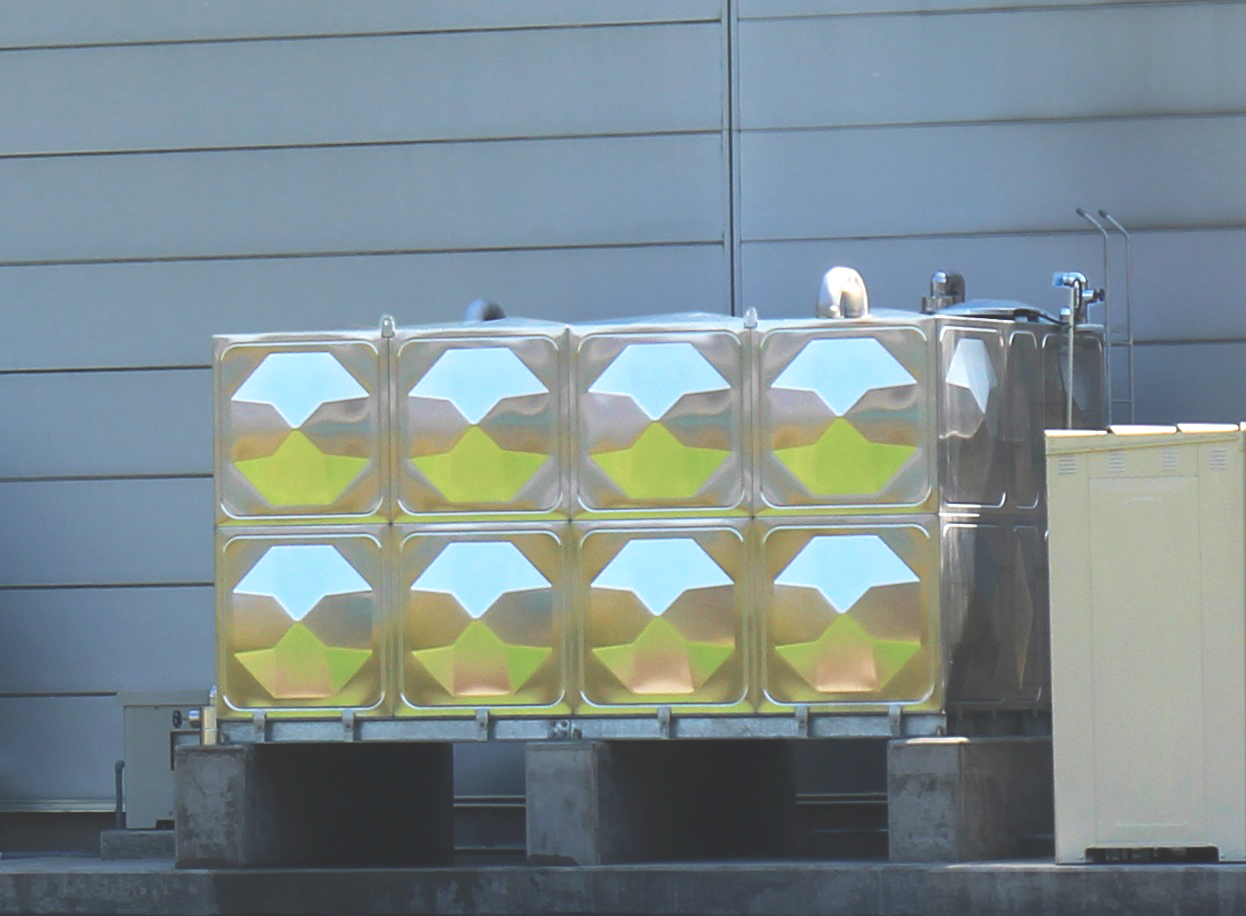

給水料金が工場に引き込む給水管の口径によるところから、また、井水の場合もくみ上げる給水管の口径が限られることから、使用量の大きな工場では受水槽を設置することが多い。受水槽は1日の工場の使用水量の1/3を目安として設計され、必要以上に使用水が滞留することを避けている。

排水料金が、給水料金を目安に毎月計算されることが多いので、実際に食品の中に製品として含まれて出荷される水の量はあらかじめ申告して支払いを免除してもらうことができる。食品製造工場では有効な節約方法である。

給水の屋内配管で使用される管材は、鋼管の内側に塩ビを塗布した塩ビライニング鋼管、塩ビ管、ポリエチレン管、ステンレス鋼管など、設置場所により適切な材料選定を行う。塩ビ管でも耐衝撃性硬質塩ビ管を主体に使用するが、耐熱性塩ビ管、通常の塩ビ管、排水用塩ビ管などいくつかの管種がある。飲料工場などは給水配管に給水フィルターや殺菌器を取り付け、以降の配管をステンレス配管とする場合もある。

これらのポイントを押さえ、危害を排除した給水設備を設計していく。

排水の設計

食品製造工場の排水は、床下の排水配管に水が入る前の床面や排水側溝、排水桝といった建築的な部分と排水配管といった建築設備の部分、屋外に出た排水が処理される廃水処理設備に分けられる。

排水配管には食品残渣などが流れて微生物が繁殖していることを想定しているので、排水トラップが設けられて、そこで室内の建築設備と区別されている。

手洗いやシンクなどは器具に排水トラップが設けられている場合と、一旦床面に放水して床洗浄水などと一緒に排水側溝に集水され、排水桝に組み込まれた排水トラップから排水される。建築的には床面の勾配の取り方や施工上の仕上げ方がたいせつになり、水たまりができて微生物が繁殖することを防がなければならない。+5℃以下の作業室では冷却ユニットから風が吹く温度が0℃を下回るため、霜付きのリスクを避けるため室内に排水桝は設置せず、作業室の外側に入り口を横切るように排水側溝を設けることが多い。作業室が2階以上に設置される場合は床の断熱と合わせて排水桝も下から断熱処理する必要がある。

床を排水が流れる頻度が多い作業室は床材の選定も限られ、さらにシンダーコンクリートと呼ばれる床面のコンクリートの下部から防水処置を行う。壁面との見切りや壁の下部30cm程度は、つうじょうの巾木では防水性がなく、見切り部分に排水が浸潤しないような施工が必要となる。腰壁を作る場合もあるし、樹脂床を巻き上げて塗布する場合もあり、樹脂製や金属製のR巾木と呼ぶ局面がある巾木の接合部分も配慮する。

排水配管においても、高温排水を考慮した管材の選定を行う必要があり、蒸気の凝縮水が流れる配管はpHの腐食を考慮する。

こうしたさまざまな配慮をして一般建築設備とはおおきく違った設備を設計していく。

その他の設備

食品製造工場には、冷凍から一般空調温度、温蔵庫やパンやまんじゅうの醗酵室のように温度湿度を厳密に管理する部屋もあり、空気のフィルタリングを行う生産室と通常の換気を行う倉庫や一般室もある。

給水配管にしても飲料などの製造品目によって、水や蒸気のフィルタリング精度に適合させる必要がある。配管類も給水、フィルタリング後の給水、高圧蒸気、減圧後の蒸気、フィルタリング後の蒸気、圧縮空気、排水のほかに低温水を供給するチラー、電解水や次亜塩素酸ナトリウム水などの配管があり、さらに食用油配管や醬油配管、酢配管といった生産設備の配管が食品製造工場の中に敷設されたりする。

こうした中で、外部への漏れや結露、配管に滞留している液体の衛生度を保つことは大前提であり、用途によっては配管の分解洗浄を一日のルーティンに組み込む必要もある。環境的な面からエネルギー回収の要求も増えてきている。

ここに記した内容は多くの食品製造工場に共通した基本的な項目であり、必ず守られていなければならないレベルのものである。さらに製造品目や製造メーカーによる製法ごとに設備を適合させていくのが食品製造工場の設計となる。

食品安全は大前提であり、さらになるべく鮮度を保ちながら、すこしでもおいしい食品を製造するということを各食品製造工場が目指し、建築設備もそれを実現していく必要がある。