はじめに

施設の維持管理が食品安全に果たす役割として、水質や空気の気質、温度管理といった分野での食品危害のリスクを低減させるために行っている取組み、安定的な維持管理の方法などを記します。

設備保全の範囲

ISO/FSSC22000における前提条件プログラム(Prerequisite Program)の一部として、規格要求事項:8.2.4 PRP(s)を確立する場合に組織が考慮しなければならない事項に該当する設備、そのうち建物などに付随する設備を想定します。

- a) 建造物、建物の配置、および付随したユーティリティ

- b) ゾーニング、作業区域及び従業員施設を含む構内の配置

- c) 空気、水、エネルギーおよびその他のユーティリティの供給

- d) ペストコントロール、廃棄物及び汚水処理並びに支援サービス

- e) 装置の適切性並びに清掃、洗浄および保守のためのアクセス可能性

- f) 供給者の承認及び保証プロセス

- …

上記に関する部分を説明させていただきます。

施設管理の具体例

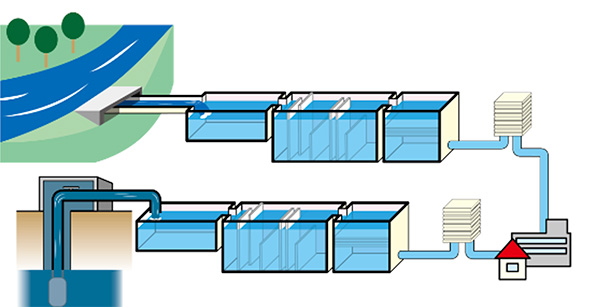

水

空気、水、エネルギーとあるうち、水は建物建築当初に自治体及び保険衛生当局の承認を受けているので、その後、逸脱が発生する要素は少ないと思いますが、食品工場で使用される使用水は以下のようになっています。

水道水の場合、水道事業者が月1回など定期的に水道法に定められた51項目の検査を行います。工場はあくまで保健衛生当局の指導などに基づき使用箇所末端での簡易検査を実施します。

井水を導入している工場は、新設時に26項目の水質を検査し、以後、年1回検査を行うのが通例です。

水道水もそうですが、井水の場合、水脈に変化があり揚水量が変わったり水質が変化することはありますが、通常、緩やかに変化するため、年1回の検査になっています。

水道水の51項目の検査をするのは水道事業者です。井水の場合、食品事業者のみなさんが26項目を検査し、保健衛生当局の指導で給水設備の末端での検査を行います。

使用箇所末端での簡易検査はおおむね10項目の場合が多いようです。

外食の店舗で営業を開始するときもそうですが、給水装置のドリンクバーなどの末端で水道水を採取し、10項目の検査をおこなって保健所から営業許可をもらったりします。

この水道水も井水も供給量の平準化を図るため受水槽が設置されるのが通例です。

この受水槽の年1回の清掃も水質にかかわらず必要な要件になります。

余談ですが、水道水ももともとの水源は大きくわけて、河川や調整池などから採水する表層水と地下から採水する井水ということになり、結局は地域も近いため工場敷地内から採水する井水と水質は大きく変わらない場合も多いです。

写真は工場敷地内から採取した井水の処理装置です。

ここでは鉄分、マンガン分が多いため除鉄除マンガン装置を設置して、最後に塩素点滴装置をセットしています。

右側が水道事業者から水道水とほとんど同じ水処理フローを取って供給される工業用水を工場の生産水にろ過する装置です。

水処理フローがほとんど変わらないので、水質的には塩素点滴を行う程度で使える場合もありますが、ここではスーパーファインフィルターを使った膜処理を行っています。

RO、逆浸透膜の膜処理を行えば飲料などにも使用できる水質になります。

設備には数千万円、酸化セルロースの膜を定期的に交換する必要があります。

エネルギー

ボイラー

ボイラーにおいては、燃焼が適切に行われていなければそもそも蒸気は発生しないので、蒸気の発生がほぼ正常運転の要件となります。

蒸気ボイラーについてはインターネット接続での遠隔監視で保守を行う契約があり、添加物や蒸気フィルターでは短期間で問題が起こることは実際に少ないというリスクから、工場でも設備部署の方が把握していれば、全体の食品安全に影響を与える要素としてはリスクが少ないようです。

ボイラーには燃焼室があって、その缶体や配管内のスケールの発生や腐食を抑制する目的で、例えば次亜塩素酸ナトリウムなどの「清缶剤」を添加します。

スケール除去は軟水装置でも担っていて、NaClなどの原料を添加しています。

いずれも食品添加可の原料となります。

また、製品に触れる蒸気は、配管内のスケールなどが混入しないようSUS316でできた金属製の蒸気フィルターを介し、フィルター以降はステンレス配管で施工します。

温水

温水については洗浄用水の用途で使うことが主ですが、一部、生産水として使用しています。生産に使用する場合はだいたい沸騰させるので、ボイラーほど厳密な管理はしていないようです。

業務用温水ボイラーは、貯湯タンクや配管を組む場合も多いですが、ガス給湯器の能力が上がっているので、給湯器を連接で制御することも多くなりました。

家庭用給湯器を大きくしたようなものなので、こちらもメンテナンスの機会は少ないようです。

熱交換器が近年ステンレス製が用いられ、配管は銅管などが多い構造です。

生産の場合一度沸騰させるので、フィルター類は設置しないケースがほとんどです。

温水についても食品安全の管理ポイントとしてはリスクが少ない部類になるとおもいます。

冷水

冷水は飲用適の水を使用すれば、あとは冷水装置の熱交換器を通って塩ビ配管などから供給されます。

熱交換器も近年はステンレス製熱交換器が多くなっています。

冷水は目標とする温度帯では細菌の増殖が抑制されますが、温度の上昇とともに細菌増殖のリスクが急に上がるため注意しなければならない部分があります。

しかも、冷水は熱殺菌工程を経ないで生産される商品の生産工程に組込まれていることが多いため、定期的な温度監視が必要です。

以前は氷蓄熱式の冷水装置を使用していて、早々にシャーベットアイスの氷がなくなり20℃程度の冷水を使用している例はよく見かけました。

冷水負荷、時間、温度といった要素をリアルタイムで複次的に観察しなければならないので管理しきれていないというのが実情だったようです。

エアコンプレッサー

エアコンプレッサーは空気が圧縮された時点で一時的に270℃などの高温になるため、空気自体は殺菌されていると考えています。

エアコンプレッサーの後には空気中の水分を除去するエアドライヤー、1μと0.01μのエアフィルター2連がつくなどしてエアタンクに接続されます。

エア配管は鉄の鋼管で施工されることが多いですが、その後の位置でエアフィルターを再度2連で付けるかどうかは事業者によって違います。

その他

配管・ダクト

配管・ダクトについては、スケールや異物の付着を考慮する必要があります。

配管というのは一度施工してしまえば、むしろ触らないほうが安全です。

しかし、蒸気配管は日常的な収縮があり、接合部のフランジなどからの漏れを監視する必要はあります。

AIB(米国製パン協会)の規格では、そもそも小麦粉にはサルモネラ菌もさることながら、チャタテムシなどの卵も含まれているという前提で、ダクトに付着した小麦粉を放置しておくとチャタテムシがふ化をすることを想定しています。ダクトには点検口を設け、清掃ができる構造にするなどの規定があります。

ダクトについて、カルビの焼き肉やかつての焼きそばなどを炒める生産機器ではよくダクト火災が発生していました。

工場の中で火事が起きるのではなく、立ち上がった炎でダクトの中に溜まった油分に火種が飛んで、工場の中はふつうに生産していて、ダクトの中と屋外が火事になるといったことがあります。

定期的な3ヶ月もしくは1年ごとといったダクト清掃が必要になります。

照明

照明については、照度が確保されていることとは別に、食品工場では異物混入対策として天井面の貫通処理がきちんとできていることが必要です。

空気

空気についてはいくつかの変動要素があります。

空気については、ISO22000 規格要求事項:8.2.4 b)の項目のゾーニングや陽圧化を担っています。

対象となる食品の微生物の繁殖と関連して、清浄度のほかに温度の保持も空気が担っています。

換気と空調というふたつの別のシステムが関係しています。

換気

換気について、食品工場では機械的に給気と排気を行います。

空調機自体は基本的に換気はしていません。

空気の気質については、屋外の空気は汚染されていないという前提です。

CO2濃度ですが、気象庁のデータによるとこのようになっているようです。

屋外の粉塵しいては昆虫などを除去するために食品工場の生産エリアの給気には1μの粉塵を90%除去する「中性能フィルター」を設置します。工場の一般エリアは、私たちで言う「粗塵フィルター」だけ設置します。

1μですから細菌などは捕捉できますが、ウイルスはその1千倍ちいさいです。

しかひ、ウイルスは自ら運動性がなく、空気中の粉塵などに付着するとされています。だから、空気に乗って延々と漂い続けるということにはならないと思います。

きょうのテーマでは、この中性能フィルターを適切に交換しているか、ということが建物全体を通したひとつの管理ポイントになります。

換気量は計算して設計します。

空気は建物建築当初に自治体が換気が必要な部屋に対して換気量を確認します。

建築基準法施行令(昭和二十五年政令第三百三十八号)により、在室人員ひとりあたり20㎥/hの換気が必要とされています。

事務室の標準在室人員から100㎡の部屋で400㎥/h、部屋の高さにもよりますが、1.5回/hの換気を想定しています。

これを建築当初に建築確認と同時に行っています。

ガスなどを燃焼させる加熱調理室では、建築基準法第28条第3項により、20kQとか30kQというように、発熱量と理論排ガス量の20倍とか30倍の換気が定められています。

また、排気フードを設置する場合、調理した油煙や水蒸気を効率的に吸い上げなければならないので、排気フードの開口面で面風速0.3m/sなどの換気量を計算します。

だいたい排気フードの面風速を合計した値のほうが熱量から計算した排気量を上回ります。

換気量としては事務室の1.5回/h換気とくらべて30回/hなどの換気量になります。

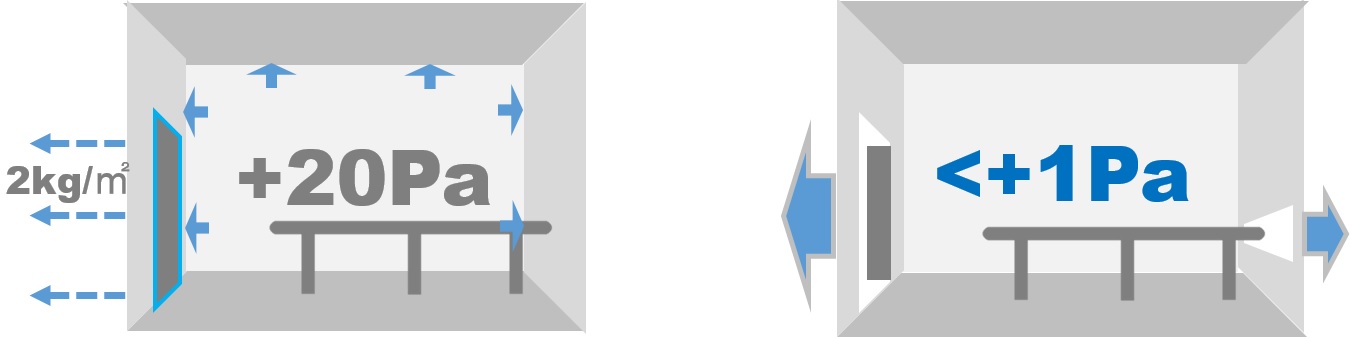

もうひとつ陽圧化ということを意識した設計をします。

清浄度の高い包装室などに、ほかの部屋や屋外からフィルターを通さない空気が入って、塵埃や昆虫などの侵入をしにくくするという発想です。

陽圧化は想像する通り換気量の調整で行い、空調機は関係しません。

ただ陽圧、空気のエアバランスは変動しやすく、陰圧側に傾きやすい傾向があります。

私たちがよく立ち入る米飯や総菜の工場では、この陽圧が保てていないケースが半数以上あります。

みな建設当初は陽圧が保てていたものが、給気フィルターのメンテナンスをしていなかったり、排気ファンのベルトが緩んできていたり、と変動要因がいくつかあります。

いちばん多いのは、調理室などで生産機器が増えた時に排気フードを増設して、給気を追加していないケースです。新築当初の業者さんと回収業者さんが違うケースや、同じ業者さんでも改修チームには設計者がついていないなどいろいろなケースがあります。

陽圧が保てていたとしても過信があるのが、陽圧室をつくっても扉ひとつ開けると陽圧はいともかんたんに切れるということです。ただし、陰圧にはなりません。

陽圧の設計は扉の3mmくらいの隙間から出る風が10Pになるように設計します。10Paというのは扉や壁に1㎡当たり1kgの力がかかることで、高さ2mの扉に2kgの力がかかり、これ以上の力がかかると扉が開けにくくなります。

たまに外食レストランの入り口で扉が開きにくいことがありませんか。これはレストラン自体が厨房の排気で陰圧になっているからです。

扉はさることながら、コンベアの60cmくらいの開口があるだけで陽圧は切れてしまいます。

正しい陽圧室は前室が必要で、前室の両方の扉は同時に開かないようにインターロックをかけます。

惣菜などの食品工場の多くはコンベア開口があったり、前室を設けていないので、建屋全体でエアバランスを取っているという面もあります。

この中には換気量を少なく抑えて空調の温度を維持しているチルド作業室や常温の部屋、大量の換気を行う加熱調理室があります。

換気についてはフィルターで捕集する粉塵が1年ともなると無視できない量になります。

ある程度の詰まりがフィルターで発生すると給気量が落ち、排気量のほうが上回って陽圧だったものが陰圧になってしまいます。

換気制御システム

この部分を自動化した換気制御システムというものがあります。

フィルターの詰まり具合を最初から考慮して給気を抑えめに設定し、実際に蒸気釜やIH調理器、ジェットオーブンやフライヤーの稼働を検知して、排気を制御するという、生産機器の稼働まで制御するシステムは当時ほかになかったし、いまでもないのではないかと思います。

空調

空調機の性能は上がっているので、建屋の気密性が確保できて、換気が制御できていればだいたい温度は管理できます。

ただし、換気の考え方がじゅうぶんでなかったり、部屋の扉がスイング扉や扉を取り外している場合は、空調以前の問題となります。

空調機自体の設置方法も、事務室によくある正方形で4方向に風が吹出す空調機は食品の生産室にはそもそも馴染みません。

空調機の吸込み口が下方向に開放してあり、その性質から往々にして部屋の中央部分に設置してあります。空調運転を停めるとそこで捕集した粉塵が直下に落ちることになります。

温度の測定場所、みなさまも悩まれるのではないかと思います。

空調機を出た風は7℃ほど冷やされています。これが部屋の中を循環して空調機に再び吸い込まれる間に温度があがります。

空調機の風が届かない奥の天井面や床面などでも温度が違います。

私たちは部屋を一周して戻ってきた空気の温度をその部屋の温度と考えることによって、センサーを空調機の吸込み口につけることができるので、むかしからそうしています。

結露

こうした中で、毎年事例が増えているのが結露です。

むかしの設計で外の空気を空調しないで生暖かいままチルド室に給気して、冷えた部屋に入った途端に水分が結露する事例とか、加熱調理室のエアバランスが崩れていて、原材料冷凍庫の前の廊下を夏の間ずっと入荷口から生暖かい空気が流れていて結露するなどいろいろな事例があります。

むかしよく冷凍庫の床に意味不明な30cmくらいの氷の山ができていて、上を見ると冷凍庫なのに水のしずくがビッシリついている、といった光景を見たことのある方、まだいらっしゃると思います。

これは廊下の前を通る生暖かい空気が、夜間、冷凍庫の扉を開けっぱなしにして作業して結露ができていく、という現象です。

まとめ

ここで扱ったものは、水質、温度、湿度、風量、といった目に見えない指標です。

またその組み合わせによって状態が変化するものです。

通常、品質管理で扱うものも微生物、温度、時間といった目に見えない指標で、それだけでもたいへんなのに、このような物理的な要因が加わってきます。

この概論が今後の助けになれば幸いです。