食品の安全性確保のための

食品製造設備の衛生管理~陽圧化と結露

岡安晃一

食品製造施設は食品の安全性を確保することを前提として建設されている。新築時に高度な衛生管理を維持できていた施設も、経年によりさまざまな条件が変化し食品に対する安全性が変化していく。

そのような食品製造施設、いわゆる食品工場からの要望に接し、実際に食品工場の改善を計画する機会が増えている。近年、要望が多い具体的な要件は結露や防虫。この結露について構造的な脆弱性を明らかにして、改善の事例を記述する。

食品施設の設計

食品工場の設計は、食品の安全性を脅かす危害要因が明らかなので、それら物理的危害、化学的危害、生物的危害を防ぐことを想定した設計を行う。温度管理を行い、時間経過によって条件が変化する病原性微生物などの生物的危害を防ぐことが特に食品以外の工場と異なる。

建築的配慮が直接影響する物理的危害と違って、温度管理は間接的に影響を与えるもので、内外装材の断熱、建材の接合部の仕舞い、さらに換気や排水といった間接的な要因への配慮が必要になる。

新築時にこれらの要件を満たすことは、食品工場に対する知識を持ってその通りに設計していればそれほど難しいことではない。

設計の傾向

賞味期限や消費期限の比較的長い商品は、建屋の管理よりも商品を製造する生産機器の衛生管理に集中して、主に熱による殺菌を強化することにより安全性が担保される。

近年では、食品の外見や食感などを保つために、高温長時間の殺菌工程に頼らず食品の製造工程全般の低温管理、時間管理をより厳密に行う食品工場は多くなっている。そうした食品工場では、冷蔵や冷凍温度帯の保管工程から、低温作業、半製品の低温保管、包装、仕分け、出荷といった工程がすべて温度管理されることが前提となる。

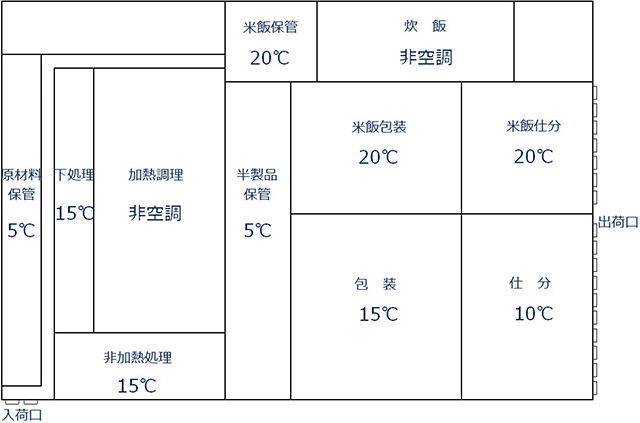

室温についても、15℃作業室や、米飯などの20℃作業室、10℃仕分け室といったように5℃きざみの呼称を用いるようになった。

冷蔵についても、建築の常識的には設定温度にリモコンを設定し、庫内温度が例えば3℃上昇したら冷蔵運転を開始して温度を下げる、といった温度幅を持っていた。最近は、常時一定の温度以下を維持するために設定を数℃下げるといった運用も見受けられるようになった(図1)。

低温作業室、冷蔵室の設計

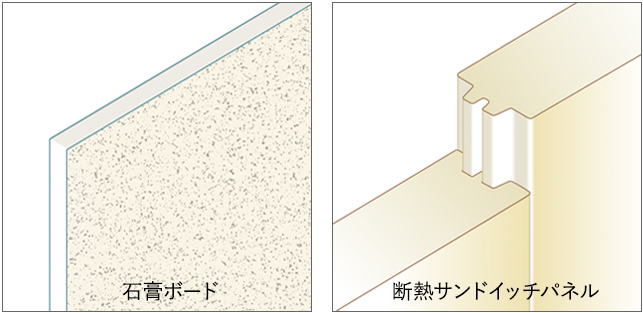

一般空調室の内装は12mm 程度の石膏ボードなどを使用することが多く、以前は20℃室であっても断熱材を使用するとは限らず、15℃の低温室になると40mm の断熱サンドイッチパネルといって、内部に発泡ポリウレタンが充填された建材が使用された。

一般空調室を15℃作業室に改修するときに断熱サンドイッチパネルを使用せず、グラスウールなどの断熱材を天井裏に敷くだけで、内装材を石膏ボードのまま使用して結露するケースも多々あり、こうした甘い認識が不具合を発生させる要因となっていた。15℃の室を保管庫ではなく作業室として使用する場合は、後述の換気による湿気の流入なども考慮する必要がある。

6℃の冷蔵室については、以前から建築業界にも知見があったが、それでも天井裏の空気の動きや通路など室外の空気の状況を経験的に考慮していた(図2)。

加熱調理室

生鮮野菜などは、主に酸や塩素で殺菌を行うことにより低温作業室だけで構成され、一方、加熱調理品を扱う工場はとても多く、調理によって発生する水蒸気や油煙、二酸化炭素を適切に排出する必要がある。これらの作業室は1時間に30 回以上室の空気が入れ替わるため、建材による断熱より室外空気の流出入のほうが大きな影響を受ける。

空調と換気

事務所などの一般の建築物は、主にそこに在室する従業員数をもとに、ひとり当たり20 m3 /h の換気を行い、それも見込んで室内の空気を空調する。

食品工場においても同様な考え方で、その室の作業員数を想定して室の換気量を求める。冷蔵庫などは荷物の出し入れに入室するだけで、その中で作業することは想定していないので換気量はゼロに設定できる。

法的には、燃焼器具を使用する室に対して、別の方法で必要な換気量が定められ、燃焼器具が理論的に発生する排気ガス量の20 倍もしくは40 倍という数値が決まっている。これは在室する従業員数から算出される換気量と比べてかなり大きな量になる。電気調理器具には換気量の規定はないが、熱や蒸気を発生する場合はそのために排気を行い、やはり大きな量になる。

陽圧度

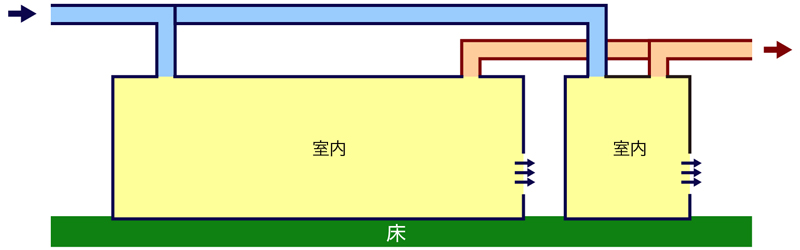

こうした条件下で主に商品の盛付や包装などを行う清潔区を陽圧化するというテーマがある。室の開口から流出する空気に、ある一定の圧力すなわち風速を持たせ、室内への空気の流入を防ぐということになる。

一定の風速を持たせるための風量は室の大きさにはまったく依存せず、室の開口面積にのみ依存する。

想定されるのは製品が出入りするコンベア部分の開口と、それに対する給気である。陽圧維持にはつねに一定量の給気が必要となる。

人が入退室する扉が開いた状態で10Pa の陽圧度を保とうとすると往々にしてその室全体の換気量の数倍の大量の給気が瞬間的に必要になる。さらに非清潔区に大量の換気を必要とする調理室がある場合に、その室の換気量の崩れが清潔区の空気の流れに大きな影響を与えてしまう。

清潔区で微妙な陽圧度を保つためには、食品工場全体の空気バランスを考慮する必要がある(図3)。

温度維持

室内の温度の維持には、壁面などから伝わる熱、照明、機械や作業員が発生する熱、外部から流入する空気が運ぶ熱を取り去る必要があり、空調機を運転させていれば通常は維持できる。これらの熱量は空調機の能力計算の中である程度想定されているが、外部から流入する空気が運ぶ熱、すなわち換気熱負荷はその流入する量により空調能力を超えるケースが多い。

3 分間の室内の温度上昇が仮に1℃として、そこに35℃の夏の外気が部屋の容積の2 ~ 3 倍流入すると、同じ時間でも温度上昇は10℃を超えてしまうことになる。通常、空調室には大きな換気口は設置しないので心配ないと思いがちだが、扉の開閉や人の出入りのときに隣室の状況によってはこのバランスはすぐに崩れてしまう。

また、室内の温度にも場所によるバラツキがある。高さ3m の部屋では計測される温度もその測定位置により2℃ほど温度差があったり、空調機のON-OFF により温度は一定の幅を持つことも考慮しなければならない。

温度管理における不具合要因

空調機器の進化により単体での能力や設計は概ね良好に保たれる。室の配置や換気など、周囲の室も含めた複数の要素を勘案した設計となると、とくに低温作業室のある施設についてはある程度習熟した設計が必要となる。

低温作業室には外気を直接導入せず、予め冷却した空気を給気したり、隣接する室との温度差が大きく空気の動きの大きい場合には前室を設けるなど、温度管理上および異物流入防止上の配慮が必要となる。

実際に見かける不具合は、換気機器のメンテナンス不足により想定しない外気が流入したり、気密性のない扉を設置して常時隣室から空気が流入するケースなどがある。さらに、配管、配線等の施工上の処理不良が不具合を引き起こすなどいろいろなケースがある。

既設の加熱調理室に加熱生産機器を後から設置するときに、排気フードと排気を設けて給気設備を設けないケースや、給気と排気のバランスを考えないで換気機器を設置する設計時の不具合も多く見受けられる。新築時と違って、専門の設計者の手を経ていないときに起こりやすい事象である。

建設年次の古い工場を低温作業室のある工場に転用している場合も、そもそも建材の材質が適切でないなど設計上の不具合が見受けられることも多い。

食品施設全体の陽圧化

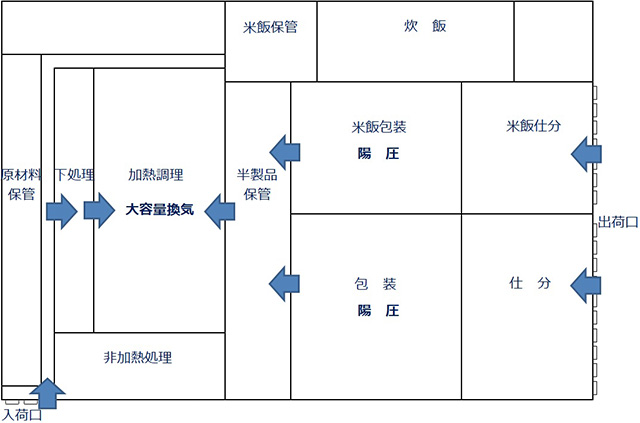

一般的な建築物のレイアウトが通路を中心にして各室に入るレイアウトなのに対し、食品施設はそれぞれの加工工程ごとに室を設け、複数の下処理室等が直接調理室に接し、通路による交差汚染を防ぐためのレイアウトを取っている場合が多い。

大量の換気を行う加熱調理室で換気のバランスが大きく負圧になると、それを建材の隙間から補うより、隣接した大空間の包装室から空気を吸い、さらに抵抗が少ない隣接した仕分室、出荷口から空気を補うことになる。外部に面する大きな開口が、原材料搬入口とさらにブース数が多い出荷口なので、そこからの流入が多い。

包装室単体の給気と排気がバランスが取れているように見えていても、出荷口から加熱調理室へ向かって空気が通過しているケースもある。

このケースは加熱調理室と包装室の間の扉で空気の出入りを確認でき、古い建築でスイング扉などが設置されていると、扉がいつも半開きになっていることで発見できる。機械による給気は1 μ m の粉塵を90% 除去する中性能フィルターを介している場合が多いが、フィルタリングされない出荷口からの空気の流入は異物もそのまま吸い込まれている可能性が高い(図4)。

結露や異物の存在

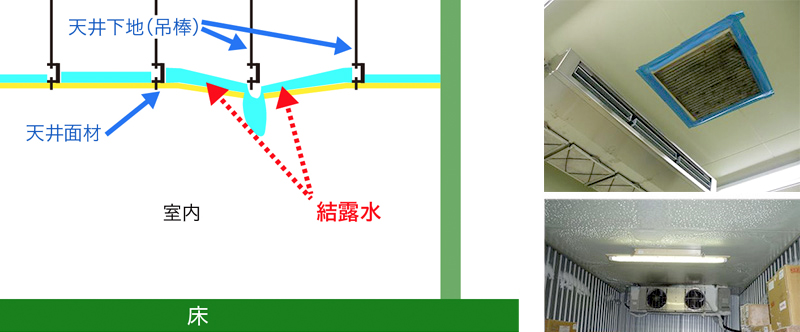

結露には室外面の結露と、室内面の結露があり、それぞれ別の理由で発生する。

低温作業室や冷蔵室において、室外面の結露は天井裏などで外気と接する部分などで以前から多く発生している。

室内面の結露については、本来結露するべき水分のない室である場合でも、なんらかの水分発生や流入があるために発生する。

不具合事例

結露による不具合事例では、室の天井の一部が崩落するケースもある。室外面の結露で天井上面に水が溜まっている状態が長年続き、天井を吊っている鋼材が腐食するなどによって発生する。天井面が断熱性のパネルでなく石膏ボードなどの場合には、黒カビがびっしり発生したうえで、先に石膏ボードの一部が欠けて落ちることになる。

天井裏の構造物、上階の床下面の結露や配管、ダクト類の結露でも下階の天井面で同じような事象が発生する。

天井面の照明器具、壁面のリモコンや照明スイッチに水が溜まるケースもあり、これらは天井面の施工不良により発生する。

室内面の結露は、ダクトから流入する外気や隣室から意図せず流入する空気による結露となり、外気が流入する吹出口やその近辺の天井面が結露することがある。顕著な例になると、商品を盛付ける部屋の天井面100 ㎡以上にわたって水滴が付着している事例や、室内の天井下面に雨どいを設置している事例なども現実に存在する。

冷蔵庫内や冷凍庫内の天井面にビッシリ水滴が付いたり、それが床面に落ちて氷が盛り上がって堆積する例もあるが、これも原因は意図せず流入する外気に限られる(図5)。

改善事例

外気やダクトから流入する空気が原因の場合は、給気口の設置場所の変更や外気空調の新設などその系統の改修だけで解決できる可能性がある。そもそも、フィルターメンテナンスができていないケースではメンテナンスフローを策定することによって、改善できる部分も多い。

天井裏の結露については天井裏の外気の導入量を増やす場合と、建築の構造によっては天井裏を除湿できる場合がある。いずれも20℃室以下では断熱パネルの設置が必須となる。リモコンや照明スイッチの結露もこれで改善するが、電線管側の処理を併せて行っておく必要がある。

隣室からの空気の流入について、微量であれば前室を設けることもできるが別の場所で結露が新たに発生する可能性があり、いくつかの室の換気バランスを考慮する必要がある。これには給気の増設などを伴うことが多く、設備の増設が必要になる。

冷蔵庫、冷凍庫内の結露は、前室の設置、まれに低温用の庫内除湿器の設置など単発の処理で改善できる可能性もある。

まとめ

建材の腐食や黒カビ、水滴の付着した状態を観察できても、その原因を特定し有効な対策を取ることは、食品工場においては特有の事情を考慮しながら推測し再設計しなければならない。

私たちが依頼を受けて調査する段階では、複数の建築事業者がいくつかの試行を試みた後であるケースが多く、その対策がまったく効果を発揮していない場合が多い。

建築の専門家には食品工場の結露対策は専門外と考えてもよく、原因はある程度限られるので、むしろ食品事業者側からの知見で解決する可能性が高くなるかもしれない。